Американские станки — это не отдельный «экзотический» класс техники, а важная часть мирового станкостроения: это представитель высокоточности, стабильности обработки и настощей раскоши! От массовых вертикальных обрабатывающих центров до нишевых решений для высокоточной механики всё можно найдеться в США.

Но это уже стало прошлые... Для России 2022–2025 годы стали периодом, когда сама логика владения импортным станком поменялась. На первый план вышли не паспортные характеристики, а ремонтопригодность, доступность электроники/серво-компонентов, обновлений ПО и, самое главное, предсказуемость поставки запчастей.

Что будет в будущем? имеют ли смысли покупать БУ "американцев" в 2026 году? Какой результаты сравнения с китайскими, немецкими и японскими станками? В этой статье будем подробнее разберемся по этой теме!

Какие типы американских станков встречаются чаще всего?

Если говорить «по-людски», станки из США можно условно разложить по задачам, а не по маркетинговым названиям. Тогда становится понятно, где американские бренды сильны, а где рынок традиционно делили Европа и Япония.

Фрезерные и обрабатывающие центры (VMC/HMC, 3–5 осей). Это «рабочие лошади» металлообработки. Самый понятный для цеха сценарий: корпусные детали, плиты, кронштейны, серии малые/средние. В этом сегменте у США исторически сильны массовые и понятные по эксплуатации решения, которые любят за простоту и скорость внедрения. Но именно здесь больше всего завязок на электронику, сервоприводы, шпиндельные узлы и сервисные процедуры.

Токарные центры (2 оси, с осью C/Y, с противошпинделем). Практика показывает: токарные машины чаще всего «встают» не из-за чугунной базы, а из-за электроники, приводов, датчиков и гидравлики. Поэтому при импорте в Россию важнее не «максимальные обороты», а то, насколько реально быстро заменить критичные узлы и кто сможет это сделать без официального сервиса.

Швейцарские автоматы (Swiss-type). Ниша для мелких деталей и высокой повторяемости: втулки, фитинги, медицинские компоненты, приборка. Тут ключевой риск — не «доставка станка», а стабильность расходников, инструментальной оснастки, направляющих/люнетов и поддержка точной механики.

Шлифование, электроэрозия (EDM), лазерная резка/маркировка. Эти классы особенно чувствительны к расходным материалам и «фирменным» комплектующим: фильтры, диэлектрик, проволока, оптика, источники. То есть даже если сам станок уже в России, без расходников он превращается в дорогую недвижимость.

Измерительное и вспомогательное оборудование. В реальном производстве станок — это половина системы. Вторая половина — измерение, подготовка инструмента, зажим, охлаждение, программирование. Именно здесь санкционные и логистические риски неожиданно бьют по срокам: недоступный датчик, энкодер или измерительная головка способны остановить линию так же, как поломка шпинделя.

На практике это приводит к трём параллельным тенденциям.

Во-первых, выросла роль «восточных» поставщиков. По данным международных расследований и публикаций, именно Китай стал ключевым источником станков и промышленного оборудования для России в условиях ограничений, причём речь идёт не только о «простых» станках, но и о более серьёзной металлообработке. Это не означает автоматического качества «как у Европы», но означает, что рынок голосует логистикой: поставка стала частью стратегии. :contentReference

Во-вторых, увеличилась доля вторичного рынка и «сборных» решений. Предприятия ищут не только новые станки, но и восстановленные, снятые с производства, «доноров» под узлы. В обычные годы это казалось странным, а теперь это рационально: иногда дешевле купить вторую машину «на запчасти», чем ждать один оригинальный модуль полгода.

В-третьих, легальность и документальная чистота стали важнее цены. На фоне ужесточения контроля государствам выгоднее видеть предсказуемые каналы ввоза и понятные цепочки поставок. Поэтому в России параллельно развиваются механизмы параллельного импорта по отдельным товарным группам (с оговорками и исключениями), но бизнес всё равно вынужден следить за списками и режимами: «можно сегодня» не всегда означает «можно завтра».

Если кратко: американские станки в России не исчезли физически — парк, купленный ранее, продолжает работать. Но «новая поставка» и «нормальный сервис» стали существенно сложнее и дороже, а риск простоя вырос. Именно поэтому предприятия всё чаще сравнивают не бренды, а экосистемы: как быстро получить шпиндель, привод, плату, датчик, и кто реально приедет чинить.

Почему запчасти и сервис — главный риск (и какие узлы чаще всего «блокируют» производство)

Станок ломается редко «красиво». Обычно проблема выглядит буднично: ошибка по оси, авария серводрайва, странный шум в шпинделе, отказ датчика нуля, нестабильность гидростанции. В спокойные времена это решалось заказом оригинальной детали и визитом сервис-инженера. В нынешних условиях «узкое горлышко» — это путь детали и возможность законно поставить её в Россию.

Экспортные ограничения и санкции. Для части комплектующих действуют режимы контроля (особенно если деталь относится к «передовому производству» или потенциально двойному назначению). США через правила экспортного контроля усиливали режимы для России/Беларуси, а ЕС и Великобритания расширяли запреты на экспорт ряда категорий оборудования и технологий. Отсюда вытекает главный эффект: даже небольшая плата или модуль могут «застрять» не на складе, а на уровне комплаенса и лицензий.

Зависимость от электроники и ПО. Современный станок — это механика + электроника + программная логика. Даже если механическая часть переживёт годы, без работоспособных приводов, энкодеров, модулей связи и корректной настройки станок не режет металл. А многие операции требуют фирменных процедур, сервисных доступов или специализированного софта.

Проблема «смежных» компонентов. Внутри станка часто стоит не только «американское»: сервоприводы, датчики, линейные направляющие, ШВП, измерительные линейки и частотники могут быть японскими/европейскими/тайваньскими. Санкционная реальность такова, что цепочка рвётся по самому слабому звену. Показательный пример — публичные сообщения о том, что отдельные западные компоненты и запчасти продолжали циркулировать через третьи страны, что само по себе отражает масштаб спроса и сложности прямых поставок.

Человеческий фактор сервиса. Когда официальная сеть сжалась, рынок заполнился «универсальными ремонтниками». Среди них есть сильные специалисты, но есть и риск: неверная диагностика, установка несовместимого аналога, некорректная настройка параметров сервосистемы. Итог — станок вроде «ожил», но точность ушла, ресурс упал, а реальная цена владения выросла.

Чтобы это было не абстрактно, ниже — таблица, какие узлы чаще всего приводят к простоям и как компании обычно страхуются.

| Узел/группа | Почему критично | Типовой риск в 2025–2026 | Как снизить риск |

|---|---|---|---|

| Шпиндель, подшипники, конус | Без шпинделя нет обработки; ремонт часто требует заводской технологии | Долгие сроки, дорогая логистика, сложность восстановления «как было» | Держать плановый ЗИП (подшипники/уплотнения), выбирать ремонтопригодные решения, иметь проверенный ремцентр |

| Серводрайвы и сервомоторы | Выход из строя = остановка оси | Проблемы с оригинальными модулями, риск несовместимых аналогов | Иметь 1–2 критичных модуля на складе, заранее подобрать проверенные аналоги и протокол замены |

| Энкодеры, датчики, линейки | Ошибки позиционирования и безопасность | Трудности с поставками «малых» деталей, которые формально могут попадать под ограничения | Склад расходников/датчиков, унификация датчиков на нескольких станках |

| Платы, блоки питания, модули связи | Не запускается система, «плавающие» ошибки | Риск задержек из-за комплаенса и отсутствия официального канала | Покупать заранее, вести реестр совместимостей, делать диагностику питания/земли |

| ПО, постпроцессоры, сервисные утилиты | Без корректного софта падает производительность и качество | Ограниченный доступ к обновлениям и поддержке | Архивировать версии, держать резервные ключи/носители, фиксировать конфигурации |

Практический вывод для России: выбирать надо не «станок», а сценарий владения

В 2025–2026 годах вопрос «какой станок лучше» всё чаще уступает вопросу «какой станок проще поддерживать в рабочем состоянии в России». И здесь полезно честно разделить задачи.

Если цель — стабильная серийная работа без сюрпризов, чаще выигрывают решения, где доступна экосистема: предсказуемая поставка расходников, понятные приводы, возможность обслуживать без эксклюзивных процедур, наличие специалистов внутри страны.

Если цель — точность и сложная геометрия, американские/европейские станки могут быть очень привлекательны, но тогда нужно закладывать бюджет на «страховку»: ЗИП, диагностику, резервные узлы, и более длинные сроки восстановления. В реальной экономике цеха это часто дешевле, чем простоять месяц из-за одной детали.

Если предприятие планирует импорт или модернизацию парка, имеет смысл заранее прогонять номенклатуру запчастей и электроники по комплаенсу и логистике, а также понимать, подпадает ли конкретная категория под ограничения экспортного контроля/санкций. Это не «юридическая формальность», а фактор производственного риска.

И главный вывод: американские станки остаются сильными по инженерной логике и удобству работы, но в России их конкурентоспособность сегодня определяется не только металлом и кинематикой, а тем, насколько управляемы запчасти, сервис и программная поддержка. Поэтому правильная стратегия — это «станок + логистика запчастей + план обслуживания», а не просто удачная покупка.

Если у вас японские токарные станки, и вы хотите ускорить процессы смены заготовок, вы можете приобрести погрузочный робот для токарного станка у нас!

Подробность вы можете почитать здесь: ООО Русское Развитие - надежный поставщик погрузочного робота для CNC Center!

Китай, Япония и Германия против США: что выбирают предприятия и почему

Когда российский инженер или собственник производства сегодня сравнивает США, Китай, Японию и Германию, он чаще всего сравнивает не «кто круче по паспорту», а кто предсказуемее в эксплуатации. В 2025–2026 годах станок — это часть цепочки: поставка, ввод в эксплуатацию, обслуживание, ремонт, доступность электроники и ЗИП. И в этой логике каждая «школа станкостроения» выглядит по-разному.

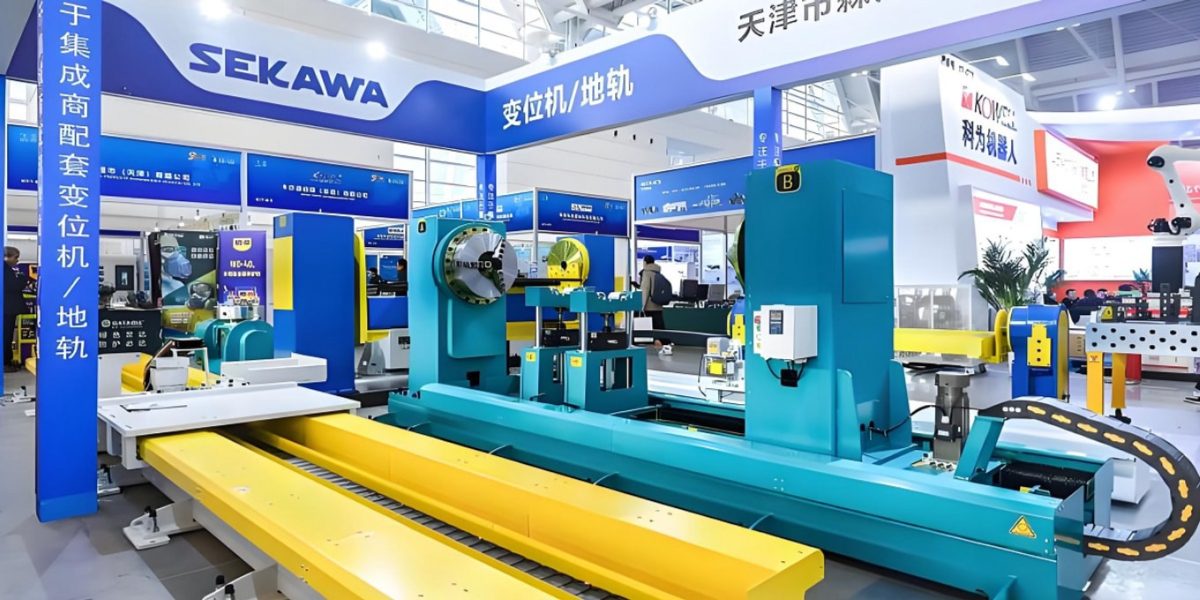

Китайские станки почти всегда выигрывают по доступности и скорости поставки, а также по цене входа. Для многих предприятий это стало решающим: лучше поставить «средний» станок сейчас и работать, чем ждать идеальный год. Но есть обратная сторона: качество у Китая неоднородное — две внешне похожие модели могут отличаться по жесткости, точности сборки и стабильности параметров. Поэтому китайский вариант требует более взрослого подхода: нормальная приемка, грамотная наладка, контроль геометрии, и желательно — сразу продуманный набор расходников и узлов «на полку». В обмен вы получаете главное — возможность быстро расширять парк и не зависеть от одного поставщика.

Единственные примущества китайских станков перед другими станками это цена-качество и доступности запчасти для обслуживания! Для примера, расматриваем стоимость приобретения станка ZOPOCNC SHL63P или BYXX UT380 (у нас уже были такие закупки) - полная цена приобретения у нас - всего 5 600 000 руб. (с НДС 20%, в стоимость входят транспортные расходы, налоги, пошлины, услуги монтажа-пусконалодочных работ и обучением, проживания китайских инженеров в Екб и т.д). Но если покупать такое же оборудования из германии (например DMG MORI , MAZAK или OKUMA), во первых - они не продаются в России, во вторых - цена на минимум 5 раз больше чем этой суммы!

Суть повсему - Китайские обрабатывающие центры с ЧПУ подходят только для производства больших партий заготовок с низкой точностью (например, для обработки квадратных заготовок размером 150 мм с требуемой геометрической погрешностью в 1~1,5 сотки). Кроме того, владельцы должны быть готовым ремонтировать их постоянно.

Японские станки традиционно воспринимаются как эталон предсказуемости и «долгоиграющей» точности. В быту это звучит просто: «поставили — и работает». Япония сильна в надежности, повторяемости и культуре сервиса, а её системы ЧПУ и приводы часто являются промышленным стандартом. Минусы тоже понятны: высокая стоимость владения, требовательность к правильному обслуживанию и сложность закупок/логистики там, где цепочка поставки стала длиннее. Для России японский станок — это часто выбор тех, кто готов платить за стабильность и заранее строит план по ЗИП, чтобы не зависеть от сроков поставки одной детали.

Немецкие станки — это про высокую инженерную культуру, тяжелую механику и верхние уровни точности, особенно в сложных 5-осевых задачах, шлифовании, зубообработке, измерительных и специализированных решениях. Но именно «верхний сегмент» обычно сильнее всего чувствителен к доступности оригинальных компонентов и сервисных процедур. Поэтому в текущих условиях немецкая техника чаще становится стратегическим активом: она оправдана, когда предприятие умеет защищать производственный процесс — держит критичный ЗИП, имеет компетентных наладчиков, и понимает, что простой может оказаться дороже покупки запасного узла заранее.

Американские станки часто стоят «посередине» между японской выносливостью и немецкой «вершиной» точности. Их сильная сторона — высокая производительность, удобство эксплуатации, понятная логика управления и ориентация на реальную цеховую эффективность (быстрые переналадки, дружелюбный интерфейс, хорошая эргономика решений для мелко- и среднесерийной работы). Но слабое место в России сейчас то же, о чем мы говорили выше: зависимость от электроники, сервисных процедур и цепочки поставок оригинальных модулей. То есть американский станок может быть великолепен по «ощущению работы», но в нынешней реальности его нужно покупать только вместе с планом обслуживания и запасом критичных узлов.

Чтобы сравнение было «на пальцах», ниже — короткая таблица. Это не про рекламу стран, а про практику эксплуатации в России.

| Страна | Сильные стороны | Типовые слабые места | Когда выбор особенно оправдан |

|---|---|---|---|

| Китай | Доступность, скорость поставки, цена входа, широкий ассортимент | Неоднородность качества, «лотерея» по сборке/жесткости, зависит от бренда и партии | Нужно быстро расширить парк и начать работать, есть компетенции по приемке и наладке |

| Япония | Надежность, повторяемость, культура точности, промышленный стандарт по компонентам | Высокая стоимость, критична дисциплина обслуживания, сложные цепочки поставки | Серийная работа, где простои дорогие и нужна стабильность годами |

| Германия | Топ-уровень инженерии, сложные задачи, тяжелая механика, точность в «верхнем сегменте» | Дорого владеть, чувствительно к оригинальным компонентам/процедурам сервиса | Высокоточные/сложные изделия, где цена ошибки выше цены техники |

| США | Производительность, удобство эксплуатации, цеховая эффективность, сильные «универсалы» | Риск по запчастям/электронике и сервису, особенно при редких моделях и сложных узлах | Малые/средние серии, работа «под заказ», когда важны скорость и гибкость |

Итоговый принцип прост: если раньше выбор «страны» был вопросом бюджета и точности, то теперь это ещё и вопрос управляемости рисков. Для России сегодня сильнее выигрывают те решения, где вы заранее понимаете: кто чинит, чем чинит и как быстро. Именно поэтому все четыре направления могут быть правильными — но при разных сценариях производства и разных ожиданиях по простоям.